KREISLAUFWIRTSCHAFT 9/6/2021

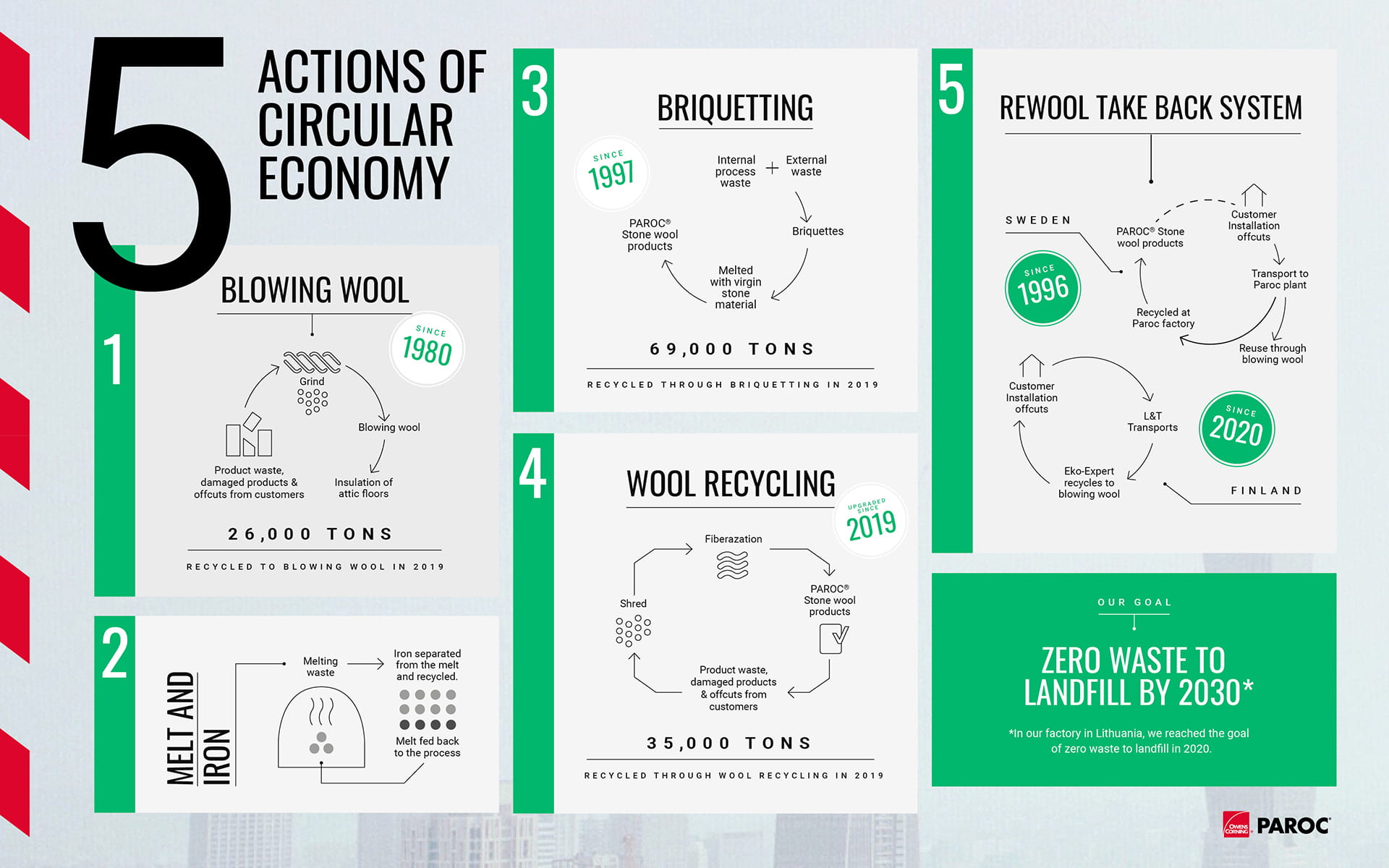

Als Teil von Owens Corning hat sich PAROC® verpflichtet, bis zum Jahr 2030 das Ziel zu erreichen, keine Abfälle mehr zu verursachen. Es bedarf konkreter Maßnahmen, um dieses Ziel zu erreichen. Hier sind fünf davon.

Die Kreislaufwirtschaft sieht in Diagrammen ziemlich einfach aus: Ein grüner Pfeil bildet einen Kreis und setzt damit eine unendliche Bewegung in Gang.

Aber, wie genau wird dieser Pfeil eigentlich in Bewegung gesetzt?

Wir haben uns entschlossen, fünf konkrete Beispiele für Maßnahmen zusammenzustellen, die zu einer Kreislaufwirtschaft beitragen. Diese wurden und werden bis heute in den PAROC® Produktionsstätten umgesetzt.

Taten sagen mehr als Worte.

Beginnen wir in den 1980er-Jahren. Bereits vor 40 Jahren begann PAROC® mit einer Technologie, die es ermöglicht, Schnittreste in Einblaswolle zu zerkleinern. Diese wird dann in Säcke verpackt und an Kunden verkauft.

Beginnen wir in den 1980er-Jahren. Bereits vor 40 Jahren begann PAROC® mit einer Technologie, die es ermöglicht, Schnittreste in Einblaswolle zu zerkleinern. Diese wird dann in Säcke verpackt und an Kunden verkauft.

Nicht nur der Schnittabfall aus der eigenen Produktion von PAROC® kann hierfür verwertet werden. Auch zu lange gelagertes Material oder beschädigte oder nicht einwandfreie Ware, kann verwendet werden.

Im Jahr 2019 wurden 26.000 Tonnen überschüssiges Material und Produkte minderer Qualität recycelt und zur Herstellung von Einblaswolle in den PAROC® Werken verwendet.

Es gibt noch eine weitere Möglichkeit für Verwertung und Recycling von Steinwolleplatten und Produktionsüberschüssen: Das Material kann zu Faserschnitzeln gemahlen und direkt als Rohstoff zur Herstellung neuer Steinwolle wiederverwendet werden.

Das Recycling kommt ohne Schmelzen und komplizierte Prozesse aus, was es zu einer besonders energieeffizienten Art der Wiederverwertung von Dämmmaterial macht. PAROC® recycelt jährlich 35.000 Tonnen überschüssige Dämmstoffe und nutzt sie zur Herstellung von Steinwollefasern.

Der derzeitige Marktführer bei der Nutzung von recycelten Steinwollefasern ist das Werk in Hässleholm, Schweden.

Dort wurde 2019 die modernste Version der Recyclingtechnologie eingeführt. Schon jetzt - im Jahr 2021 - kann die Produktionsstätte alle anfallenden Produktabfälle recyceln.

Das REWOOL Take Back System ist in Schweden bereits seit über 20 Jahren in Betrieb. Als das System 1996 eingeführt wurde, war die Idee bahnbrechend: Der Kunde verpackt das überschüssige Abfallmaterial in Säcke und organisiert entweder eine Lieferung oder transportiert die Säcke zu einem PAROC® Werk. Die Produktionsstätte verwertet dann das überschüssige Material und stellt entweder Einblaswolle oder recycelte Steinwollefasern her.

Das REWOOL Take Back System ist in Schweden bereits seit über 20 Jahren in Betrieb. Als das System 1996 eingeführt wurde, war die Idee bahnbrechend: Der Kunde verpackt das überschüssige Abfallmaterial in Säcke und organisiert entweder eine Lieferung oder transportiert die Säcke zu einem PAROC® Werk. Die Produktionsstätte verwertet dann das überschüssige Material und stellt entweder Einblaswolle oder recycelte Steinwollefasern her.

Es gibt sogar noch eine dritte Möglichkeit, wie schwedische Produktionsstätten mit Hilfe des REWOOL-Systems überschüssiges Material verwerten können: Dies geschieht durch die Herstellung von Briketts. Doch zunächst ein paar Worte zu Finnland.

Im Jahr 2020 wurde PAROC® REWOOL auch in Schwedens östlichem Nachbarland eingeführt. In Finnland wird das überschüssige Material der Kunden in Zusammenarbeit mit zwei Unternehmen recycelt. Eines davon, Eko-Expert, verwendet das recycelte Material zur Herstellung von Einblaswolle.

Bei der Herstellung von Steinwolle fallen nicht nur einige Überschüsse, sondern auch andere Prozessabfälle an. Das sind Abfälle, die nicht als Rohstoff für die Herstellung von Einblaswolle oder Recyclingfasern verwendet werden können. Glücklicherweise kann das meiste davon durch Brikettierung wiederverwertet werden.

Aber was sind Briketts? Diese bestehen aus Abfällen aus verschiedenen Produktionsschritten sowie einigem Ausschuss aus installierten Umweltreinigungsprozessen. Diese werden zusammen mit Beton- und Steinaggregaten gepresst.

Ein fertiges Brikett ähnelt ein wenig einer Getränkedose. Die Hälfte des Materials sind Abfälle, die im Werk anfallen. Die andere Hälfte enthält recyceltes Material von außerhalb.

Das Beste daran ist jedoch, dass die Briketts als Rohstoff für die Herstellung neuer PAROC® Steinwolle-Produkte verwendet werden können. Im Jahr 2019 ermöglichte die Brikettierung das Recycling von 69.000 Tonnen Abfall in den PAROC® Produktionsstätten.

Als Teil von Owens Corning hat sich PAROC® verpflichtet, bis 2030 in keiner Produktionsstätte Abfälle, die für eine Deponie bestimmt sind, mehr zu produzieren. Hässleholm ist bereits nahe an der Nullgrenze: Von allen in der Produktionsstätte produzierten Abfälle werden nur 6 % auf Deponien entsorgt.

Es wird nur von unserem Werk in Vilnius, Litauen, übertroffen. Dort wurde das Ziel erreicht, im Jahr 2020 keinen Abfall mehr zu deponieren.